Ringformen til pelletsmaskinen er en smiing av legering som har gjennomgått høypresisjonsmaskinering og spesielle varmebehandlingsprosesser. Vanligvis krever materialet i ringformen en viss overflatehardhet, god seighet og slitestyrke i kjernen, og god korrosjonsbestandighet.

Tradisjonelle prosesseringsprosedyrer for ringformer

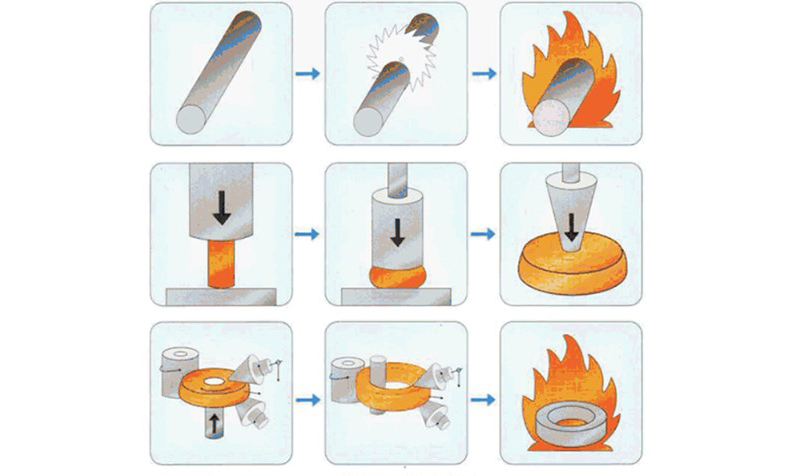

Ringform er en sirkulær del med en ytre sporseksjon som oppnås ved å smi et emne og deretter maskineres ved mekanisk kutting. De tradisjonelle prosesseringsprosedyrene for ringformer inkluderer hovedsakelig smiing, grov- og presisjonsdreiing, boring, hullutvidelse, varmebehandlingsprosess og poleringsbehandling for å produsere ferdige ringformer.

Ulike ringformmaterialer vil bruke forskjellige prosesseringsteknikker, og ringformene produsert av samme materiale ved bruk av forskjellige prosesseringsteknikker har også betydelige ytelsesforskjeller.

Ringsmiingsprosess

Smiing (smiing eller smiing) er en formings- og bearbeidingsmetode som bruker verktøy eller former for å påføre ytre krefter på metallstykker under støt eller statisk trykk, noe som forårsaker plastisk deformasjon, endring av størrelse, form og egenskaper, for å produsere mekaniske deler eller emnedeler.

Velg stål i henhold til de nødvendige ringformspesifikasjonene som emnemateriale og utfør en forforming. Kvaliteten på smiingen av ringformen er relatert til smiingsprosessen for materialet, og det kreves passende oppvarmingstemperatur og -tid.

Ringformvalsingsprosess

Sammenlignet med smiing er ringvalsingsprosessen en krysskombinasjon av ringvalsing og mekanisk delproduksjonsteknologi, noe som forårsaker kontinuerlig lokal plastisk deformasjon av ringen, og dermed oppnår plastbehandlingsteknologi for å redusere veggtykkelsen, utvide diameteren og danne tverrsnittsprofilen.

Kjennetegn ved ringvalseprosessen:Valseverktøyet for sirkulære barrer roterer, og deformasjonen er kontinuerlig. Valg av ringemne spiller en avgjørende rolle i ringvalseprosessen. Begynnelsen og størrelsen på emnet bestemmer direkte materialets innledende volumfordeling, graden av valsedeformasjon og effektiviteten til metallflyten.

Publisert: 17. juni 2024