Hovedsakelig inkludert materiale og anvendelighet. Følgende er en analyse av flere vanlige hammerbladmaterialer og deres anvendelige materialer:

Lavkarbonstål: Hammerblader av lavkarbonstål er egnet for generell knusing av materialer, som korn, halm osv. Fordelen er lavere kostnad, men lavere slitestyrke og hardhet, noe som gjør dem egnet for håndtering av mykere materialer.

Middels karbonstål: Hammerblader av middels karbonstål har god hardhet og slitestyrke, egnet for materialer med moderat hardhet, som tregrener, små tregrener osv. Den har god holdbarhet, men kostnaden er relativt høy.

Spesialstøpejern: Spesialstøpejernshammere er egnet for bearbeiding av hardere materialer som bein, malm osv. Denne typen hammer har god slitestyrke, men den er vanskelig å bearbeide.

Bråkjøling: Hammerbiter som har gjennomgått bråkjøling har høyere hardhet og er egnet for bearbeiding av materialer med høy hardhet som nøtter, bein osv. Slitasjemotstanden og levetiden er relativt lang.

Karburering og bråkjøling: Hammerbitene som er behandlet med karburering og bråkjøling har høyere hardhet og slitestyrke, og er egnet for bearbeiding av ekstremt harde materialer som steiner, malm osv. Denne bearbeidingsmetoden kan forbedre hammerbladets levetid betydelig.

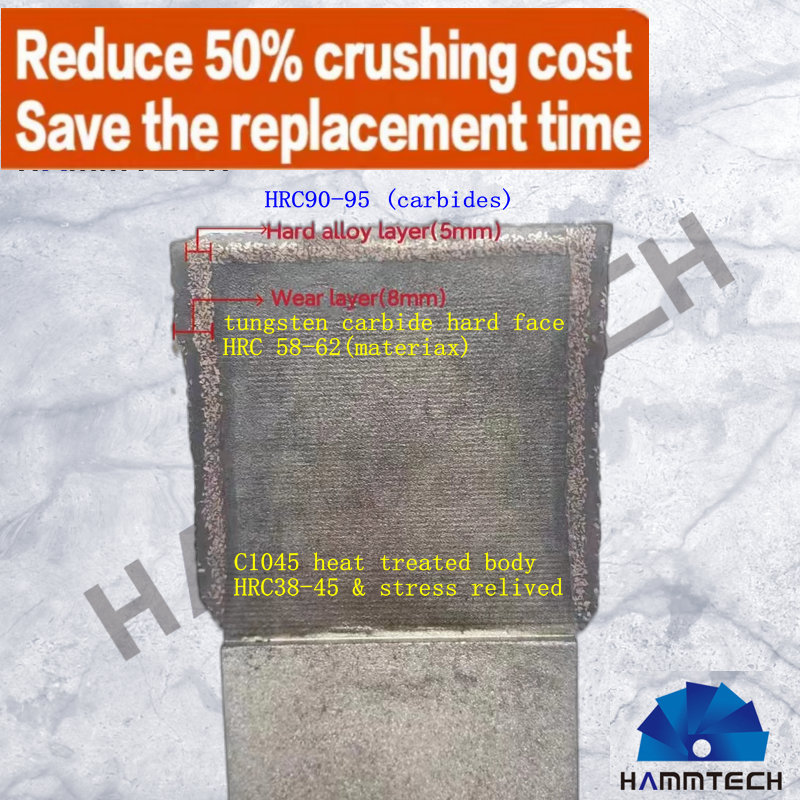

Wolframkarbid: Wolframkarbidhammer er for tiden et av de hardeste materialene på markedet, egnet for bearbeiding av ekstremt harde materialer som steiner, malm osv. Slitestyrken og levetiden er svært lang, men kostnaden er relativt høy.

Fordelene og ulempene med hammerblader laget av forskjellige materialer er som følger:

Lavkarbonstål: Lav kostnad, men lav slitestyrke og hardhet.

Middels karbonstål: høy hardhet og holdbarhet, men høy kostnad.

Spesialstøpejern: god slitestyrke, men vanskelig å bearbeide.

Slokkebehandling: høy hardhet og lang levetid.

Karburering og bråkjøling: ekstremt høy hardhet, lang levetid, men høy kostnad.

Wolframkarbid: har den høyeste hardheten og ekstremt lang levetid, men den høyeste kostnaden.

Å velge riktig hammermateriale krever vurdering av faktorer som materialhardhet, prosesseringskrav og kostnad.

Publisert: 28. feb. 2025